IT経営コーディネート 企業活性化にITCの妙手

<「IT経営」コーディネート 企業活性化にITCの妙手>34.ツカサ精密(下)

2008/02/11 20:45

週刊BCN 2008年02月11日vol.1222掲載

工程進捗をバーコードで管理

2005年5月、板金加工業のツカサ精密(渡邊清司社長)は、生産管理システムの刷新を決め、栃木県のITコーディネータ(ITC)福沢繁氏に頼んだ。要望は作業工程の“見える化”。部品加工の作業進捗をリアルタイムで管理する新システムを求めた。福沢氏は渡邊社長の要求に対し「ITはあくまで手段。事業戦略を明確にし経営改革のなかにシステムを組み込む」ことを説明。従来のシステム導入に疑問を持っていた社長の共感を得て、開発がスタートした。

まず約30人の全社員から会社の強みや弱み、外部環境などSWOT分析項目の意見収集を始めた。結果、寄せられた項目は約300にも達した。ツカサ精密の業務改革プロジェクトリーダー1人とともに、ひとつひとつその声を精査。戦略の骨子からアクションプランの作成に月1-2回の打ち合わせで約5か月もの時間を費やし、新システムに何が必要なのかを導き出した。

まず約30人の全社員から会社の強みや弱み、外部環境などSWOT分析項目の意見収集を始めた。結果、寄せられた項目は約300にも達した。ツカサ精密の業務改革プロジェクトリーダー1人とともに、ひとつひとつその声を精査。戦略の骨子からアクションプランの作成に月1-2回の打ち合わせで約5か月もの時間を費やし、新システムに何が必要なのかを導き出した。作業工程の見える化を実現するシステムとして、バーコードリーダーと独自開発Webアプリケーションの組み合わせを選び、07年5月に本稼働に至った。

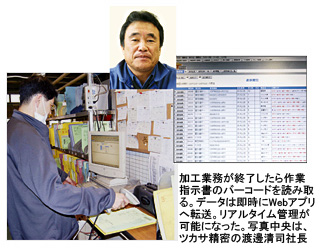

PCとバーコードリーダーをセットにした端末を、工場内に2台設置。各部品ごとに作成した作業指示書にはバーコードを貼り付けた。第1工程の作業が終わると、担当者は社員用バーコードと、作業指示書のバーコードを読み取る。読み取り作業が終われば、第2工程に指示書を回し、第2工程担当者が同じ作業を行う。この作業を部品加工の工程数と同じ5回繰り返す。バーコードを読み取った時点で、独自Webアプリにデータが即時に転送され、部品名と現在の作業工程状況がリアルタイムに、管理画面で把握できるようにした。

ICタグやQRコードを使わずにバーコードを選んだのは、情報量やコストを考えて適正だと判断した面があるが、何より使いやすさを重視したことによる。端末を2台に絞ったのは、管理端末が加工作業のスペースの妨げにならないようにするため。新システム刷新を機に、作業工程管理をさらに細分化したかったが、現場の混乱回避を優先し従来の5段階にした。いずれも、約300項目の社員アンケートを元に導き出した結果だった。「現場の要望から、あくまで使いやすさを重視した」と開発担当の南木正和氏は語っている。

福沢氏と渡邊氏の考えでは、システムはまだ発展途上。原価管理や携帯電話からの進捗画面の閲覧などやりたいことはたくさんあるが、まずは今のシステムの定着を重視する。「使わなかったら話にならない。ITは業務効率化・生産性向上のためのツールに過ぎないから」(福沢氏)と、信条とする「ユーザー視点」を貫いている。

- 1