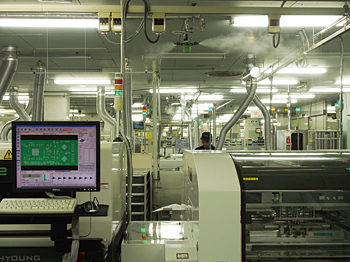

1966年に神奈川県小田原市に設立された日立製作所の「小田原工場(現小田原事業所)」。世界で販売するストレージの生産拠点である。中国やタイ、インドネシアなどに工場を移す製造業は多いが、日立は日本にこだわり続けている。米国とフランスにストレージ工場を置くものの、品質を左右する基幹部品は、小田原でしかつくらない。エンタープライズIT製品での日立のものづくりの象徴「ODAWARA」。そこには、熟練技術者とロボットとの調和や日立の品質に対するプライドがあった。

中核部品の生産は日本だけ

神奈川県には、日立のエンタープライズIT製品の生産・開発を支える拠点が三つある。秦野市の「サーバー」、横浜市の「ミドルウェア」、そして小田原市の「ストレージ」。なかでも、小田原は最も歴史が長い。1966年にコンピュータ周辺機器の工場として立ち上がり、今はハイエンドおよびミッドレンジのストレージを生産する。

日立のストレージ工場は、小田原事業所のほかに、フランスのオルレアン地方と米国のオクラホマ州にもある。これに加えて、配送拠点はシンガポールにもある。3拠点で生産し、4拠点から全世界に出荷する体制を敷く。だが、品質を左右する基盤部品の実装は、小田原だけで行う。

「小田原には工場のほかに設計部門もある。設計と生産の両部門がスピーディに連携することで、品質を高められる」と、情報・通信システム社ITプラットフォーム事業本部の山川洋一・プラットフォーム販売推進本部プロモーションセンタ部長代理は言う。

人とロボットが協力して組み立て

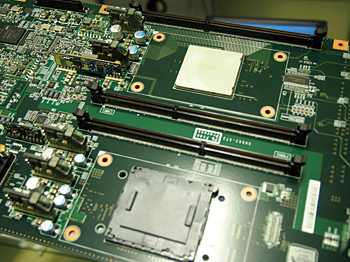

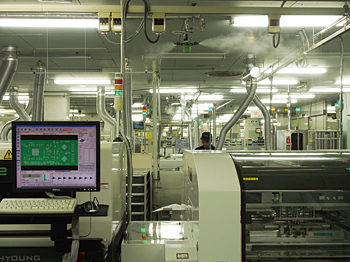

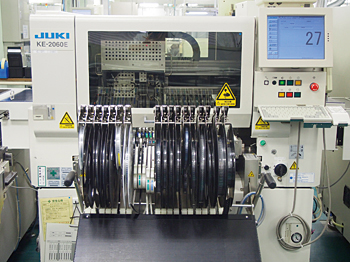

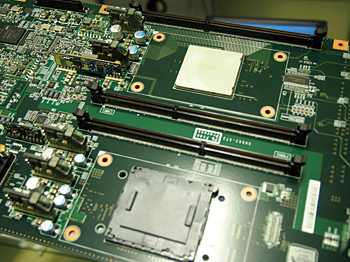

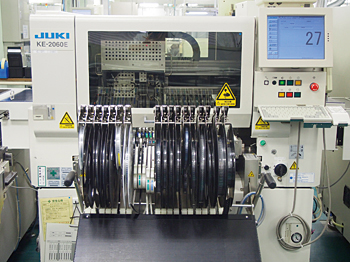

基盤製品は、主に五つの工程を踏む。(1)基盤に部品を実装するための「はんだペースト」の印刷、(2)部品の搭載、(3)「リフロー」というはんだづけと「プレスフィット」と呼ばれる特殊機を用いた部品の固定、(4)検査、(5)パッケージというように進む。この工程で基盤に実装される部品は、約3000点(ハイエンド機種)にもおよぶ。

装置の組み立て工程では、熟練技術者とロボットが協力する。まず各組み立て部門に適切な部品を運ぶ役割を果たしているのは、人ではなくロボット。ICカードが埋め込まれた部品格納箱に部品がなくなると、倉庫にその情報が伝わって、部品配送ロボットが起動。適した場所に運ぶ。部品配送ロボットには、人や壁、モノを検知するセンサが組み込まれていて、障害物や人がいる場合は停止するので、事故は起こらない。

組み立てでは、15個の関節をもつロボットと人間がペアになり、ロボットが組み立て、ロボットが不具合をみつけたときは人が補う体制を敷く。

中核部品のプリント基盤

ストレージの組立工程ではロボットと人が協力する

部品を運ぶのは無人配送ロボット。障害物や人を避けて最適な場所に各部品を運ぶ全工程の大半は検査に費やす

組み立てたストレージは、検査工程に入る。実はこの工程に最も時間をかけている。プリント基盤の生産にかかる日数が0.65日であるのに対して、検査にかける時間は4.95日にもなる。

検査工程は四つで、時間がかかるのがエージング検査と呼ばれるもの。5~40℃の範囲で温度を変え、電圧も変動させて製品が適切に動作するかを確認する。この検査には3日間もかけている。

そして、オプション製品をすべて装備した段階で、命令通りにストレージが動作するかを確認する。そのうえで、注文の仕様にオプション製品を装備し直して出荷する。

特殊な装置を活用した基盤の生産、人とロボットが協力する組み立て、そして約5日間もの徹底的な検査。どの工程にも日立のものづくりに対するプライドを見た。この小田原工場には、日立のストレージの購入・販売を検討するユーザーやパートナーが年間1400人ほど訪れるという。見学の予約は3か月先まで埋まっている。

はんだペーストの印刷装置

ロール状になっている部品を基盤につける

リフローという方式ではんだづけ。真空状態にするために大型の筒状の装置の中ではんだづけする

プレスフィット機で、はんだを使わずに取りつける部品もある