富士通フロンテック新潟工場(新潟県吉田町)の前身は、洋食器の街として名高い新潟県燕市にあった。今では富士通グループの一員としてATM(現金自動預払機)やPOS(販売時点管理)システム、最先端の静脈認証システムといったハードウェアの生産がメインだが、実は今でも金属加工をビジネスとする組織も工場も存在している。エレクトロニクス部門の高度な生産管理と職人の技が同居する新潟工場を取材した。(川井直樹(本紙副編集長)●取材/文)

ATMなどのハードウェアを生産

■ATM生産ラインを集約 富士通はかつて、ATMなど金融端末を群馬県の館林工場で生産していた。幾たびかの事業改革のなかで、館林工場から熊谷工場へ移管され、そして現在は全量を富士通フロンテックが生産している。

山村吉美・取締役兼システム製造本部長兼新潟工場長は、「2004年度までは新券対応のためのATM更新という特需があった。今年は大幅に減少するだろう」と、ATM生産が大黒柱だけに危機感をにじませている。04年度は約8000台を生産したが、今年度は半減を見込むというから深刻だ。

これをカバーするために、POSハンディターミナルなど他の製品の事業を強化することを挙げるが、もう1つ重要なことは生産革新によるコストダウンだ。富士通グループの他の工場などと同様に、ここでも「トヨタ方式」による生産改革をバブル崩壊と同時に91年度から導入開始した。長い活動期間を経て、04年度から「富士通フロンテックものづくり革新運動」を開始。直接数字に表れる業務改善に乗り出した。

ATMの生産1つをとっても、かつては重要部品である紙幣を納めるBRU(紙幣循環ユニット)については富士通熊谷工場で生産し、新潟工場で最終組立を行うといった分散化が図られていた。01年に全てを新潟工場に統合したことで、さらに一段進めた生産改革が必要になった。ATMの生産ラインはかつて、5階建ての新潟工場第1工場の2階から4階までを占領していた。それを3階だけに集約したことで、他のフロアを有効活用できるようになった。

工場を案内してくれた二井達博・システム製造本部専任部長は、「かつてはここだけで3ラインあったが、これを1本にした。部品ストアと組立現場を“ミズスマシ”が巡回し、必要な部品を供給していく」というところは、富士通グループでなくても、トヨタ方式を導入した企業と同じ。

しかし、富士通フロンテックでは小規模な生産単位で構成する「セル生産方式」ではなく「製造ライン」を維持している点が異なる。ここで製造されるATMは、一連の工程を経て最終的に検査に回される。

二井専任部長は、「かつては部品供給がスムーズでなく、検査の前段階で何百台もの製品がストップしたこともあった。今でも10数台程度が滞留することはあるが、問題解決の時間は極めて短くなった」と、トヨタ方式により生産効率アップの効果を語る。

■最終的な生産は国内で

富士通フロンテック新潟工場が取り組む「ものづくり革新運動」では、06年3月までに「製造手番半減」、「棚卸残高半減」、「スペース半減」を目指し、「生産性を従来の2倍に」が目標だ。

収益アップのために生産革新を行ってもやがて限界は訪れる。ATMの重要部品であるBRUは、今ではフィリピンの子会社で生産している。「フィリピン工場の技術力も向上し、品質も高い。製造コストダウンには(海外移管は)必要なこと」と山村取締役。このままでは富士通グループの中でATM生産が移管され続けてきたように、やがては海外生産が中心になるのではないか、という懸念も出てくる。しかし、「日本からモノづくりをどんどん海外にシフトしていくべきとは思わない。今後の技術開発に必要な部分もあり、最終的な生産は国内で行う」とその懸念を払拭する。

“油の臭い”がする第2工場

金属加工や金型を開発生産

■350トン級大型プレス機械が稼働 富士通フロンテックが「モノづくり」という言葉を強調する背景には、新潟工場の前身が金属加工会社だったということがあるかもしれない。新潟県燕市は世界的に洋食器生産で知られ、隣接する三条市は金属加工で知られる。そうしたDNAを受け継いだ富士通フロンテック新潟工場も、第2工場で金属加工を続けている。

もともと第1工場だったという現在の第2工場は、「富士通」というブランドからはちょっと遠い「油の臭い」がする工場だ。金属部品の切削加工や金型の開発生産を行っている工場内には、テストショット用の350トン級大型プレス機械まである。金型については、「かつては富士通向けにハードディスクドライブ(HDD)の部品などの供給がメインだったが、今では自動車向けが中心」(内山金厚・システム製造本部主席部長)という。

■「マイスター」称号制度で技能伝承

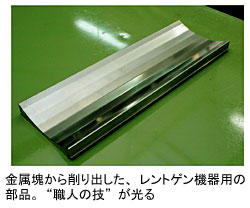

金属切削加工はまさに職人技。「NC(数値制御)旋盤を使いこなせるだけでは、顧客のニーズに応えられない」とは、「マイスター」の称号を持つ製造統括部第三製造部第一製造課の五十嵐清英氏。昔ながらの機械も使いこなしながら、ミクロン単位での精度を出していく。製造した金属部品は全て顧客のノウハウが詰まっている。

「これならば」と許可を得て見せてもらったのは、医療用デジタルレントゲン装置のフイルムガイド。レントゲン装置内でスムーズにフイルムを送り出すために、表面には「ミクロン以下の精度が要求されます」(五十嵐氏)という。万一、フイルムに傷がつけば誤診の原因にもなりかねない。そのために、「工具も自ら作り、その工具を調整したり何度も試行錯誤を繰り返して、ようやくアルミ材から削り出す技術を作り上げた」という。こうした五十嵐氏の努力に応えるため、富士通フロンテックは「マイスター」という称号を五十嵐氏に与え、同氏の名刺には「現代の名工」、高度熟練技能者認定、特殊技能士などと並んで「meister」と誇らしげに記されている。

五十嵐マイスターは、「こうした技能は受け継いでいかなければならない」と語り、社内の後輩たちに技術を伝承していくとともに、県立新潟工業高校の教員や生徒たちにも“熟練の技”を教えている。最先端のエレクトロニクスと熟練の技が同居する富士通フロンテック新潟工場。モノづくりへのこだわりが連綿と受け継がれている。